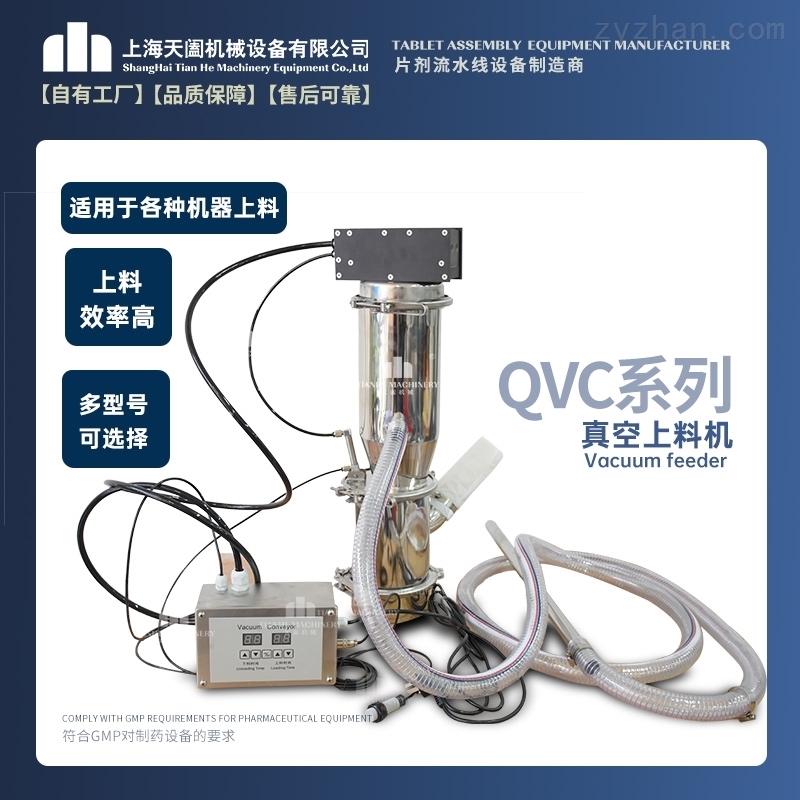

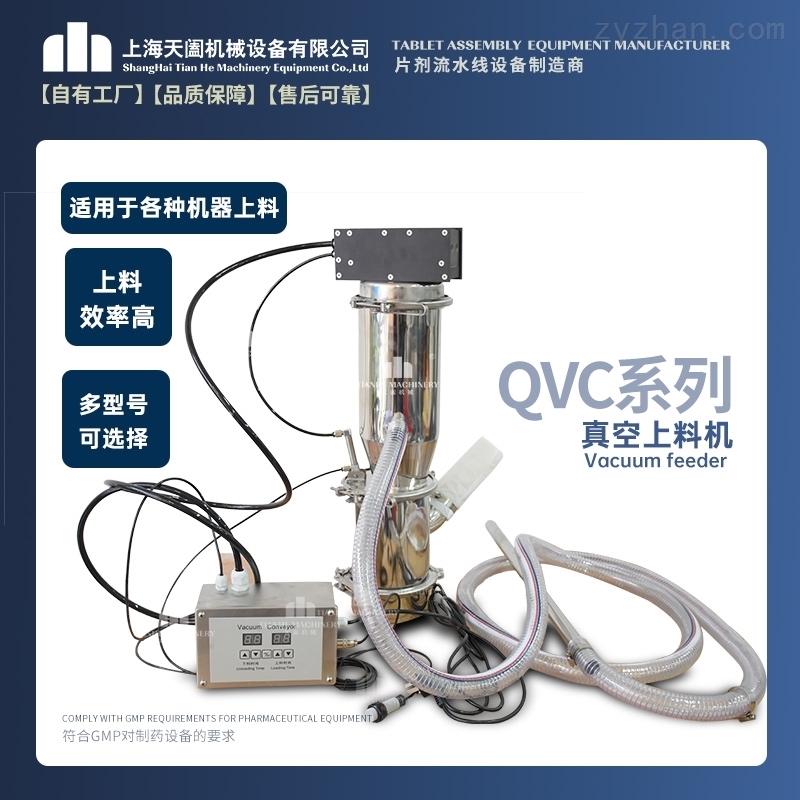

真空上料机广泛应用于制药、化工及新材料行业,用于密闭输送粉体物料。然而,传统设备常因真空泵噪音大、能耗高而影响车间环境与运行成本。通过科学选型节能型真空泵,可显著改善这一问题。

一、常见真空泵类型对比

油润滑旋片泵:抽速快、真空度高(可达-0.098 MPa),但噪音大(75–85 dB)、需定期换油,存在油雾污染风险;

干式螺杆泵/爪式泵:无油设计,洁净度高,噪音较低(65–75 dB),但初始投资高;

无油涡旋泵:结构紧凑、噪音低(≤60 dB)、免维护,适合中小流量场景,真空度略低(-0.085 MPa);

罗茨泵+前级泵组合:适用于大流量长距离输送,但系统复杂、能耗较高。

二、节能选型核心建议

按需匹配抽速:避免“大马拉小车”。根据输送距离、管径与物料密度计算所需真空度与流量,选择较接近工况的泵型;

优先选用变频控制:搭配变频器的真空泵可根据料位传感器信号自动调节转速,在满料后降频运行,节能达30%以上;

集成智能启停逻辑:仅在需要上料时启动,避免空载运行;

优选无油或低噪音泵:如无油涡旋泵或干式螺杆泵,既降低噪音(改善EHS),又省去油品维护成本。

三、系统优化辅助降耗

缩短输送管道、减少弯头数量,降低系统阻力;

定期清理过滤器,防止堵塞导致泵长时间高负荷运行;

在多台设备共用真空源时,采用中央真空系统+智能分配阀,提升整体能效。

综上,解决真空上料机噪音与能耗问题,关键在于“精准选型+智能控制+系统优化”。选用高效、低噪、无油的节能型真空泵,不仅能改善工作环境,还可显著降低长期运营成本,契合绿色智能制造的发展趋势。